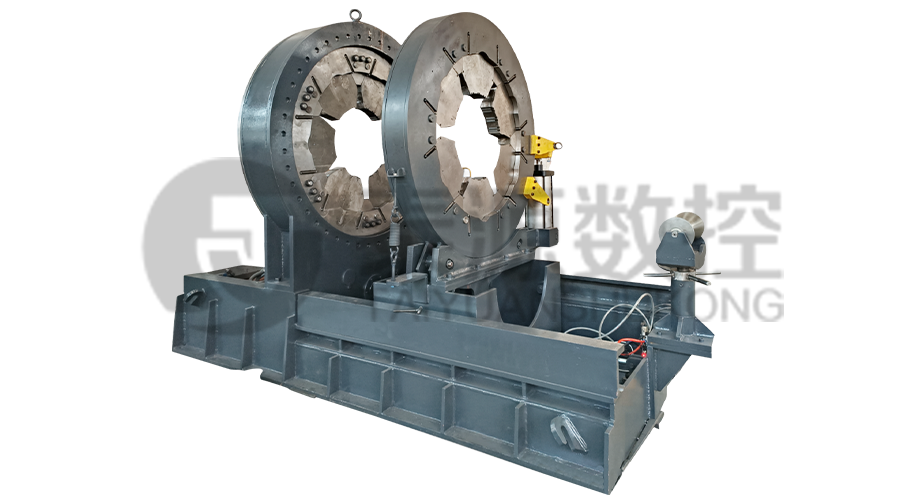

Malli: Tysk-630t

Kone ottaa käyttöön FANUC CNC -järjestelmän, jolla on vakaa prosessointitarkk...

Erinomainen laitteiden käsittelytarkkuus, hyvä jäykkyys, ensiluokkainen prosessointi tehokkuus, jotta tuotteemme voivat olla päteviä API

Kone ottaa käyttöön FANUC CNC -järjestelmän, jolla on vakaa prosessointitarkk...

Kone ottaa käyttöön FANUC CNC -järjestelmän, jolla on vakaa prosessointitarkk...

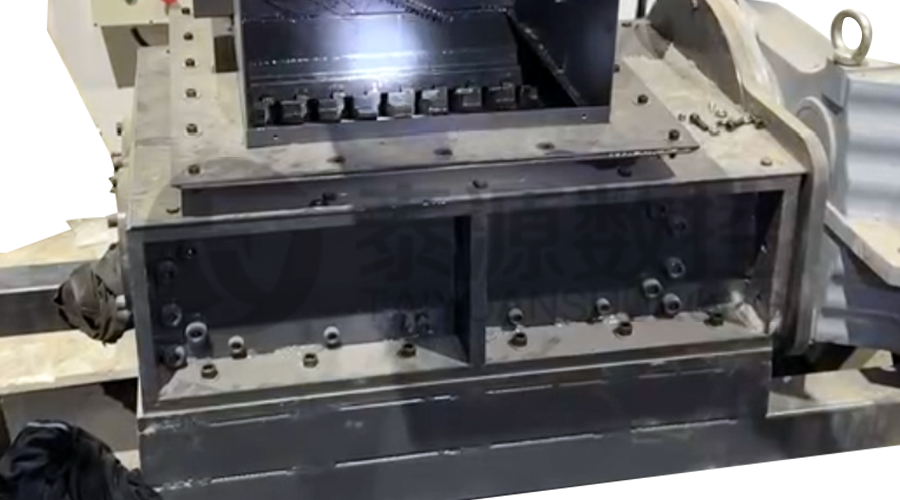

Johdatus korkean intensiteetin lastumurskain Teknologiat Nykyaikaisessa valmistuksessa, erityisesti metallurgian, kemian ja teollisuuden koneistussektoreilla, valitaan a korkean intensiteetin lastumurska...

Tärkeimmät komponentit korkean tarkkuuden putken kierteityskone Minkä tahansa suorituskyvyn korkean tarkkuuden putken kierteityskone riippuu suuresti sen mekaanisista ja anturikomponenteista. Yd...

I. Vääntömomentin ohjauksen kriittonyys OCTG-liitännöissä Minkä tahansa öljy- tai kaasukaivon eheys riippuu porausreikien liitosten luotettavuudesta. The Kotelon ja letkujen kytkentäyksikön sorvi on p...

Sitoumuksemme

Tavoitteenamme on tarjota räätälöityjä ratkaisuja markkinoille ja asiakkaillemme, olipa kyseessä sitten yksittäinen tuote tai täydellinen laitekokonaisuus.

Vaikka markkinat, sovellukset ja asiakkaat vaihtelevat, meillä on ainutlaatuinen lähestymistapa, joka johtaa asiakkaamme menestykseen.

Vastaamme kärsivällisesti ja huolellisesti kaikkiin asiakkaiden tiedusteluihin ja palautteeseen.

Asiakkaiden konsultaatioita varten tarjoamme mahdollisimman ammattimaisen ja kohtuullisen tarjouksen mahdollisimman pian.

Asiakkaidemme uusien tuotteiden osalta kommunikoimme heidän kanssaan erittäin ammattimaisesti, kuuntelemme heidän mielipiteitään ja annamme käytännön ehdotuksia varmistaaksemme, että tarjoamme parhaat mahdolliset tuotteet.

Toteutamme kaikki asiakkaidemme tilaukset ajallaan, taaten laadun ja määrän.

Jiangsu Taiyuan CNC COUNTY TOLES CO., Ltd. on erilaisia CNC -työstötyökaluja putkenkäsittelyyn. Seuraava on menetelmä leikkausparametrien säätämiseksi CNC -putken kierre sorvin kone Langan laadun varmistaminen eri materiaalien putkien käsittelyssä:

Teräsputkien käsittely

Leikkausnopeus: Keskimääräisestä hiiliterästä valmistetuille putkille leikkuunopeus voi olla noin 100-200 m/min. Jos se on seosteräs, sen suuren kovuuden vuoksi leikkausnopeutta tulisi vähentää asianmukaisesti noin 80-150 m/min työkalun liiallisen kulumisen estämiseksi ja langan pinnan laadun varmistamiseksi.

Syöttöprosentti: Yleensä syöttötaso vallankumousta kohden on tarkoituksenmukaisempi nopeudella 0,5-1,2 mm/kierros. Kierteille, joilla on korkea tarkkuusvaatimukset, voidaan valita pienempi syöttönopeus, kuten 0,5-0,8 mm/kierros, säikeen viimeistelyn ja tarkkuuden parantamiseksi.

Leikkaussyvyys: Langan eritelmien ja vaatimusten mukaan leikkaussyvyyttä voidaan ohjata 1-2 mm: n kohdalla karkean työstön aikana ja 0,2-0,5 mm hienon työstöön aikana.

Kupariputkien käsittely

Leikkausnopeus: Kuparin kovuus on suhteellisen alhainen, ja leikkausnopeutta voidaan lisätä asianmukaisesti, yleensä noin 200-300 m/min. Nopeuden ei kuitenkaan pitäisi olla liian korkea, muuten se voi aiheuttaa kuparisiruja kietoutua työkalun ympärille ja vaikuttaa käsittelyn laatuun.

Syöttöprosentti: Syöttönopeus voidaan valita välillä 0,8-1,5 mm/kierros. Kuparin hyvän ulottuvuuden vuoksi suurempi syöttönopeus voi vähentää leikkausvoimaa ja estää materiaalin liiallisen muodonmuutoksen, mutta on myös huomattava, että sen ei pitäisi olla liian suuri, jotta vältettäisiin säikeen tarkkuuden vaikuttaminen.

Leikkaussyvyys: Leikkaussyvyys voi olla 1,5-2,5 mm karkean työstö- ja 0,3-0,6 mm: n aikana hienon työstöön aikana.

Alumiiniputkien käsittely

Leikkausnopeus: Alumiinilla on alhainen kovuus ja hyvä leikkausteho, joten leikkausnopeus voi olla suurempi, yleensä 300-500 m/min. On kuitenkin kiinnitettävä huomiota rakennetun reunan ongelmaan, jota voi tapahtua nopean leikkauksen aikana, mikä voidaan ratkaista asianmukaisella jäähdytys- ja voitelutoimenpiteillä.

Syöttöprosentti: Syöttönopeus voi olla noin 1-2 mm/kierros. Koska alumiinimateriaalit ovat pehmeämpiä, suurempi syöttönopeus voi parantaa prosessoinnin tehokkuutta, mutta on välttämätöntä estää liiallinen rehunopeus aiheuttamasta vikoja, kuten naarmuja kierteen pinnalla.

Leikkaussyvyys: Leikkaussyvyys voi olla 2-3 mm karkean prosessoinnin aikana ja 0,3-0,8 mm hienon prosessoinnin aikana.

Ruostumattomasta teräksestä valmistettujen putkien käsittely

Leikkausnopeus: Ruostumattomasta teräksestä on suuri lujuus ja kovuus, ja se on taipuvainen kovettumaan. Leikkausnopeus on yleensä 60-120 m/min. Liian alhainen nopeus aiheuttaa lisääntynyttä työkalujen kulumista, ja liian nopea voi aiheuttaa työkalujen palovammoja ja työkappaleen muodonmuutoksia.

Syöttöprosentti: Syöttöaste vallankumousta kohden on yleensä 0,3-0,8 mm/kierros. Pienempi syöttöaste voi vähentää leikkuuvoimaa, vähentää työn kovettumisen astetta ja auttaa varmistamaan säikeen laadun.

Leikkaussyvyys: Leikkaussyvyyttä voidaan ohjata 0,8-1,5 mm: n kohdalla karkean koneistuksen aikana ja 0,1-0,3 mm hienon koneistuksen aikana.